Гидроцилиндры - принцип работы, устройство и разновидности

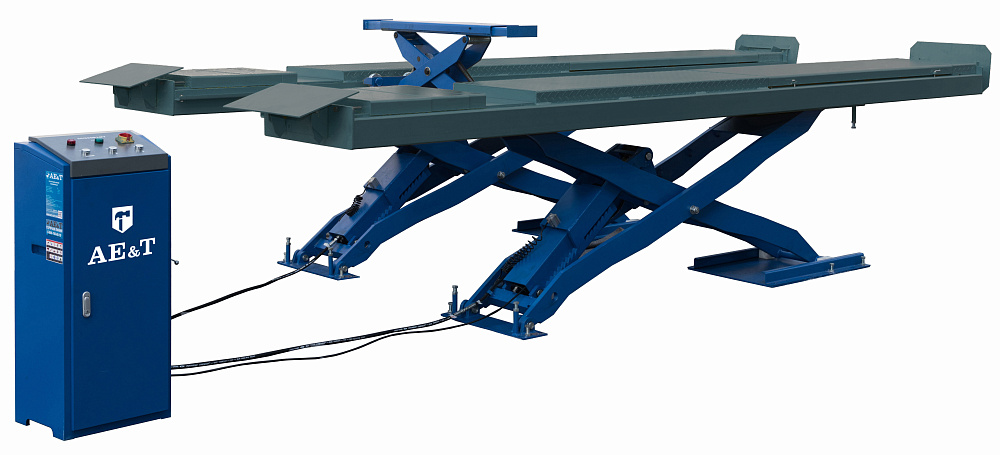

Незаменимые компоненты гидравлической системы, являющиеся ключевым элементом создания рабочей механической силы на основе приложения гидравлической энергии. Их применение заключается в использовании в автомобилестроении, производстве спецтехники (экскаваторы, погрузчики, бульдозеры), промышленном оборудовании (прессах, подъемных механизмах, робототехнике). Такое обстоятельство обусловлено их способностью развивать значительные усилия при относительно компактных размерах. Гидроцилиндры распространены на производстве и для решения задач в быту, из-за удобства применения. Тщательный анализ особенностей устройств, изучения принципов работы и разнообразия типов этих эффективных исполнительных механизмов поможет выбрать вариант с учетом выполнения конкретных задач.

Устройство и принцип работы оборудования

Классический гидроцилиндр представляет собой стальной цилиндр (чаще всего из бесшовной трубы для обеспечения герметичности и прочности), в котором проходит шток с поршнем. Это устройство разделяет цилиндр на две камеры: штоковую и поршневую. Через впускные и выпускные отверстия, оборудованные клапанами (часто управляемыми сервоклапанами или электромагнитными клапанами для точного контроля), в камеры подается и отводится рабочая жидкость (гидравлическое масло, реже специальные эмульсии, синтетические смеси).

Когда начинается приток рабочей жидкости в какую то одну камеру. происходит перемещение поршня и выдвигается шток. Это воздействие передается на механизм, он приходит действие. Для возврата штока в начальные условия жидкость из камеры поршня направляется в камеру штока, а из штоковой в резервуар, или, наоборот, в зависимости от типа установленного цилиндра. Разница в площади сечений двух камер обуславливает различную силу, развиваемую цилиндром при выдвижении и втягивании штокового механизма. Эта разница, в сочетании с давлением рабочей жидкости, и определяет основное рабочее усилие.

Разновидности гидроцилиндров

Существуют модификации механизмов, классифицируемых по основным параметрам:

1. По типу действия

- Одностороннее воздействие;

Процесс выдвигания штоковой основы начинается под действием давления гидравлической жидкости, а возвращается механизм на основе влияния пружины или силы тяжести.

- Двустороннее воздействие;

Штоковый механизм выдвигается и втягивается за счет воздействия жидкости, поступающей попеременно в разные камеры. Это создает возможность управлять движением штока в обоих направлениях с высокой точностью, что актуально при выполнении разноплановых работ.

2. По типу крепления

Гидроцилиндры могут иметь различные варианты креплений (фланцевые, резьбовые, с ушками и др.), обеспечивающие оптимальную интеграцию в конкретную систему. Надежность готовых соединений обусловлена выбором способа крепления в зависимости от конкретных условий.

3. По конструкции штока

- С одним штоком;

Представляет собой классическую конструкцию механизма, которая наиболее распространена на производстве и для решения бытовых задач.

- С двумя штоками;

Позволяют развивать большее усилие при выдвижении штока благодаря одновременному действию двух штоков. Телескопические;

Комплектуются несколькими вложенными один в один цилиндрами, обеспечивая пространство для хода штока компактных размерах. Используются чаще всего для приложения существенных усилий, к примеру, в автокранах.

4. По типу уплотнений

Выбор уплотнений (манжет, сальников) критически важен для долговечности цилиндра. Они комплектуется с учетом рабочей среды, давления и температуры. Материалы для изготовления оборудования и требования к ним.

Для прочной основы корпуса цилиндров обычно используют высокопрочную бесшовную стальную трубу, устойчивую к коррозии и высокому давлению. Штоки изготавливают из высококачественной стали, часто подвергающейся термообработке для повышения износостойкости и прочности. Для защиты от коррозии штоки хромируются или покрываются другими защитными слоями. Выбор материала поршня зависит от типа используемой рабочей жидкости и конкретных условий эксплуатации.

Развитие предельных усилий для работы

Высокая производительность работы становится возможной на основе усилия, развиваемого гидроцилиндром. Это обстоятельство обусловлено несколькими факторами:

1. Высокое давление рабочей жидкости

Гидравлические системы работают под давлением в сотни бар, что умножается на площадь поршня. Таким образом, допускается рост давления в несколько раз.

2. Площадь поршня

Чем больше площадь поршня, тем большее усилие может развить цилиндр при заданном давлении.

3. Механический передаточный коэффициент.

В некоторых конструкциях используется система рычагов или других механических передаточных устройств. Комплексное воздействие одновременно с работой поршня предназначено для увеличения выходного усилия. В результате поставленные задачи по приложению усилий достигаются оптимальным образом.

Гидроцилиндры - это сложные, но высокоэффективные устройства, которые определяют ведущую роль в работе множества механизмов. Они показывают эффективность работы, независимо от сферы их использования, создавая рабочее усилие за счет давления жидкости. Распространение оборудования для комплектации механизмов связано с удобством и эффективностью. Грамотная интеграция в систему - залогом хорошей работы всего механизма с целью получения требуемого результата.